O processo de produção de argamassas envolve a mistura precisa de vários componentes, como cimento (o ligante principal), areia (agregado), aditivos (para modificar propriedades como tempo de cura, trabalhabilidade ou resistência) e, por vezes, polímeros (para melhorar a adesão e flexibilidade). A qualidade final do produto depende intrinsecamente de um fornecimento constante e bem proporcionado dessas matérias-primas. Qualquer interrupção ou inconsistência no fluxo do material transportado, mesmo que parcial, compromete a homogeneidade da mistura, podendo levar a variações indesejadas nas características da argamassa, como resistência mecânica, tempo de secagem ou aderência.

Enquadramento do Case Study

O nosso cliente – uma das referências na produção de argamassas na região –, confrontava-se com desafios operacionais crescentes na sua linha de produção. A fábrica depende criticamente de um sistema de transporte de subprodutos, especificamente um equipamento parafuso sem fim, que transporta e alimenta as misturadoras com matérias-primas essenciais para a fabricação das argamassas. Este componente é vital para manter um fluxo contínuo e homogéneo de materiais, garantindo a qualidade e a consistência do produto final. Recentemente, a equipa de produção começou a notar irregularidades significativas no funcionamento do transportador, incluindo flutuações no caudal de material, ruídos anormais provenientes do motor e paragens esporádicas, que impactavam a cadência da linha.

O problema:

O principal desafio residia na acumulação persistente de material no interior do equipamento de parafuso sem fim. Devido à natureza particular do subproduto – muitas vezes com características de granulometria variável e potencial higroscópico –, a aderência e compactação do material nas helicoides e na caixa do transportador eram recorrentes. Esta acumulação provocava um aumento drástico do esforço mecânico sobre o motor e o redutor, levando a sobrecargas frequentes e paragens inesperadas. Consequentemente, a eficiência da produção era severamente comprometida, resultando em tempos de inatividade significativos, aumento dos custos de manutenção corretiva e uma diminuição na capacidade produtiva diária. A equipa técnica do cliente relatou também um consumo energético mais elevado do que o expectável, um indicativo claro de ineficiência do sistema. Para uma análise aprofundada, realizámos uma visita técnica às instalações, onde, através de um levantamento detalhado e reuniões com a equipa de engenharia e produção do cliente, recolhemos todos os dados operacionais necessários.

A solução:

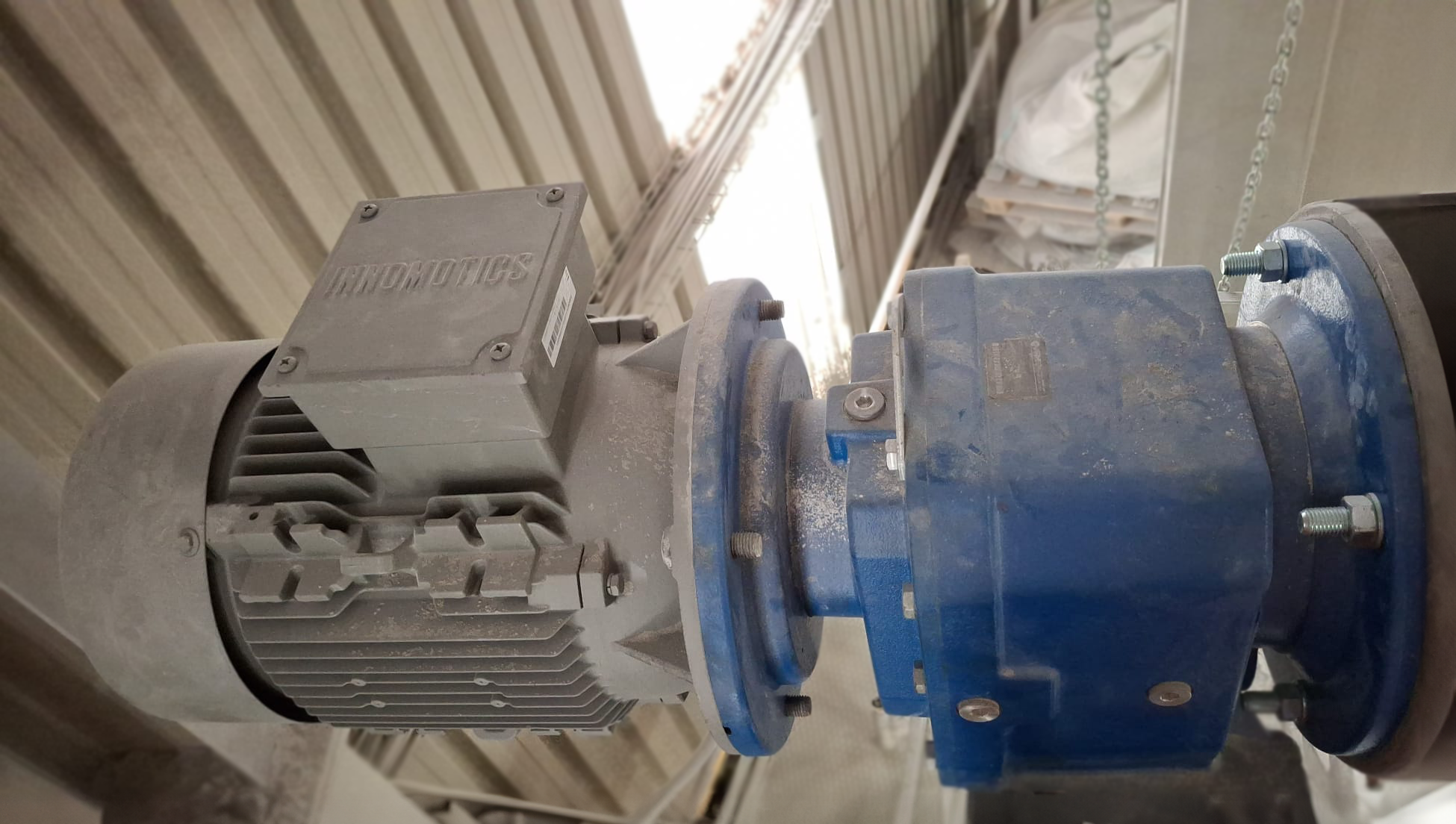

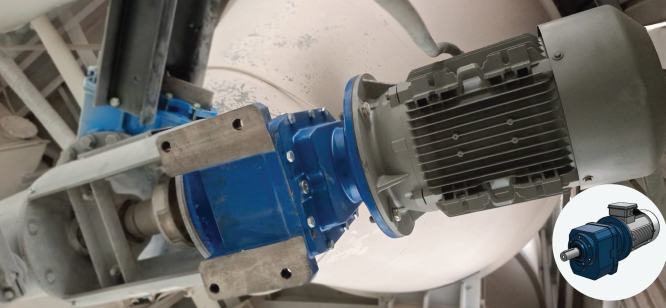

Propusemos uma solução de reengenharia abrangente. O ponto central foi o dimensionamento de um novo motor elétrico trifásico, de alta eficiência, com uma incrementação de potência cuidadosamente calculada para suportar as cargas operacionais reais e evitar futuras acumulações. O motor existente, de 5.5 kW, foi substituído por um motor de 11 KW, garantindo uma reserva de potência adequada. Paralelamente, foi selecionado um redutor coaxial (saída em linha) de alta resistência, com um rácio de redução específico que permitisse ajustar a velocidade de rotação do parafuso sem fim para um valor ótimo de 93RPM. Esta velocidade, determinada através de cálculos de engenharia que consideraram o volume de material a transportar e as propriedades reológicas do subproduto, assegura um caudal constante e evita a sedimentação e compactação do material.

Adicionalmente, surgiu a necessidade crítica de dimensionar um acoplamento robusto e flexível para conectar o redutor ao veio do sem fim. Após uma análise detalhada dos diâmetros dos veios (motor, redutor e máquina), torques máximos de operação e fatores de choque esperados, optámos por um acoplamento elástico, capaz de absorver desalinhamentos residuais e amortecer vibrações. O acoplamento selecionado foi dimensionado com um fator de segurança de 1.8, bem acima do mínimo recomendado para esta aplicação, garantindo uma vida útil prolongada e a máxima fiabilidade operacional. Esta abordagem proativa visou não só resolver o problema imediato, mas também conferir maior durabilidade e resiliência ao conjunto mecânico.

A implementação da solução foi planeada em fases, minimizando o impacto na produção. A primeira fase incluiu a remoção do motor e redutor antigos, seguida pela instalação das novas unidades. A fase subsequente envolveu a montagem do novo acoplamento e o alinhamento preciso de todos os componentes. Durante todo o processo, foi garantida a calibração do sistema para assegurar o funcionamento dentro das especificações.

Apresentámos a proposta ao cliente, evidenciando as vantagens e o retorno do investimento. Recorremos a ferramentas de CAD 3D para ilustrar o novo arranjo mecânico, facilitando a compreensão da solução e a sua integração no layout existente. A simulação demonstrou claramente a melhoria no fluxo de material e a redução de pontos críticos de acumulação.

Fig. 1 – Solução e desenho em ferramentas CAD 3D

Resultados:

A implementação da solução otimizada superou as expectativas do cliente. Após a instalação do novo motor, redutor e acoplamento, a acumulação de material na rosca sem fim foi eliminada por completo. O caudal de transporte de material estabilizou, resultando num aumento de 20% na eficiência global da linha de produção. Os tempos de inatividade relacionados com o transportador foram reduzidos em mais de 90%, traduzindo-se numa significativa poupança em custos de manutenção e numa maior disponibilidade da máquina. Além disso, a otimização do sistema levou a uma redução de 15% no consumo energético, contribuindo para uma operação mais sustentável. O cliente expressou grande satisfação com a robustez e fiabilidade da nova configuração, destacando a melhoria na consistência da qualidade da argamassa produzida e o ambiente de trabalho mais seguro e previsível. Este caso de estudo reforça o valor de uma abordagem de engenharia detalhada e personalizada para resolver desafios complexos na indústria.