A indústria alimentar, especialmente em ambientes de refrigeração profunda, enfrenta desafios técnicos significativos relacionados com a operação de equipamentos em temperaturas extremamente baixas. As correias de transmissão, elementos essenciais em diversos sistemas de transporte, de processamento e equipamentos de produção de frio, são particularmente vulneráveis a estas condições adversas, resultando frequentemente em falhas prematuras, paragens não programadas e custos operacionais elevados.

As temperaturas negativas que podem atingir -20°C a -30°C representam um desafio específico para os materiais de transmissão convencionais. Nestas condições, as correias trapezoidais standard tendem a perder flexibilidade, tornando-se quebradiças e suscetíveis à formação de fissuras. Esta perda de propriedades mecânicas compromete não apenas o desempenho do sistema, mas também impacta diretamente a segurança alimentar e a eficiência dos processos produtivos.

Este estudo de caso tem como objetivo demonstrar como a implementação de uma solução inovadora transformou a operação de uma unidade industrial alimentar que anteriormente utilizava correias trapezoidais standard SPA2650 com duas semanas em ambientes de -20°C. A solução desenvolvida não representa apenas uma mera substituição de componentes, mas uma resposta técnica especializada a um desafio de engenharia complexo que integra conhecimentos avançados de materiais, mecânica e requisitos específicos da indústria alimentar.

Contexto técnico

As correias convencionais, como as trapezoidais standard SPA2650 originalmente instaladas na unidade em estudo, são tipicamente fabricadas com compostos de borracha e materiais de reforço que apresentam limitações significativas quando expostos a temperaturas abaixo de -20°C a -30°C. Nestas condições, ocorrem várias alterações nas propriedades físicas dos materiais:

- Perda de elasticidade e flexibilidade do composto de borracha;

- Endurecimento progressivo da estrutura molecular;

- Cristalização parcial dos polímeros;

- Deformação do tecido de borracha de reforço da correia;

- Redução drástica da capacidade de absorção de impactos.

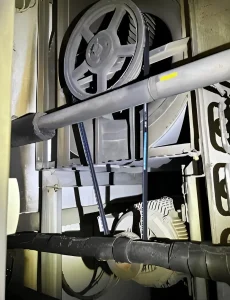

No caso em estudo, a unidade original estava equipada com 3 correias trapezoidais standard SPA2650, que apresentavam uma durabilidade de apenas 2 semanas quando operavam em temperaturas de -20ºC a -30ºC.

O impacto negativo das baixas temperaturas não se limita apenas à durabilidade das correias. Afeta também a eficiência energética do sistema, uma vez que correias endurecidas pelo frio requerem maior potência para iniciar o movimento e manter a velocidade operacional. Este fator representa um custo operacional adicional significativo, especialmente em unidades de grande dimensão com múltiplos sistemas de produção de frio.

A seleção de materiais adequados para estes ambientes requer, portanto, uma compreensão profunda, não apenas das propriedades físicas iniciais, mas também do comportamento destes materiais ao longo do tempo quando submetidos a ciclos térmicos, cargas variáveis e condições operacionais específicas da indústria alimentar.

Metodologia de seleção

Face aos desafios identificados, foi implementada uma metodologia estruturada para identificar e selecionar a solução mais adequada, um processo que envolveu múltiplas etapas e considerou diversos fatores técnicos, operacionais e económicos.

Análise do problema:

Identificação precisa das causas de falha nas correias existentes para determinar os padrões específicos de desgaste e fadiga dos materiais.

Definição de requisitos:

Estabelecimento de especificações técnicas mínimas: resistência a temperaturas de -20°C a -30°C aumento da vida, manutenção das propriedades elásticas em condições extremas, compatibilidade com os equipamentos existentes e conformidade com as normas de segurança alimentar.

Teste de materiais:

Análise comparativa de diferentes compostos de borracha e materiais de reforço, incluindo testes de resistência à tração, flexibilidade a baixas temperaturas, fadiga cíclica e resistência à abrasão em condições simuladas de -30°C a -40°C, com o intuito da solução ser dimensionada com um fator de segurança FS>1.

Avaliação de alternativas:

Comparação estruturada de soluções, considerando múltiplos critérios: desempenho técnico, custo total de propriedade, facilidade de instalação e manutenção, disponibilidade de spare parts e suporte técnico.

Os critérios de avaliação foram estruturados numa matriz de decisão que atribuía pesos específicos a cada fator relevante.

Após uma análise comparativa, as correias Gates QUAD POWER 4 XPA-2650 emergiram como a solução mais promissora, apresentando uma combinação ideal de propriedades de material, design estrutural e especificações técnicas adaptadas às condições extremas da aplicação.

Solução desenvolvida

Utilização das correias Gates QUAD POWER 4 XPA2650, com instalação experimental de 2 correias de um lado e 3 do outro.

Correia Gates QUAD POWER 4, uma correia de alto rendimento, com fabrico em EPDM, apresentando um range de temperatura mais alargado (-50°C a +130°C).

Tendo em conta que a escala do projeto se reportava a 6 máquinas, no total foram necessárias 36 correias. Ou seja, (3×2) x 6 = 36 correias instaladas.

Resultados:

- Resultados sem necessidade de manutenção;

- Economia significativa de energia;

- Possibilidade de usar 2 correias em vez de 3, permitindo uma amortização em 2 meses ou menos.

Este é um caso real da STEF Portugal, solucionado pela Dunbelt – Engenharia e Movimento Industrial, S.A.